In uno dei nostri precedenti articoli, abbiamo descritto il processo di macinazione del grano con molino a cilindri entrando nel merito delle varie fasi di lavorazione. Abbiamo specificato che per ottenere ottime farine è necessario seguire una procedura rigorosa. Il chicco di grano, infatti, dopo essere stato accuratamente pulito nelle varie fasi di pulitura, viene sottoposto ad un processo di molitura che si può suddividere in 3 fasi:

- Si rompe ogni chicco, e si comincia ad estrarre l’endosperma, ossia il “corpo” del chicco: questa fase è svolta da macchine chiamate laminatoi;

- Si setaccia il prodotto della “rottura” per separare la farina, già finita, dai prodotti intermedi che necessitano di ulteriori lavorazioni: questa fase è svolta mediante buratti denominati “plansichter”

- Servendosi ancora dei laminatoi, si rimacina l’endosperma per trasformarlo in farina.

Questo processo viene eseguito per un numero di “passaggi” definiti dal diagramma di macinazione, che rappresenta il flusso di tutte le lavorazioni a cui sono sottoposti i vari prodotti all’interno del molino. Il processo può essere eseguito in toto, ad esempio per produrre delle farine tipo “0” o “00”, oppure eseguito in parte, come quando si estraggono farine destinate ad usi particolari, o farine integrali contraddistinte da un alto tenore di ceneri.

Al contrario di quanto si è portati a pensare, e come si può intuire dal precedente punto 2., le farine non nascono direttamente dai processi di macinazione, ma vengono ottenute grazie ai processi di vagliatura e selezione, che si attuano proprio nel plansichter, una delle macchine fondamentali del molino.

Storia del plansichter e storia del pane

Studiando la storia del plansichter non ci si addentra solamente in tematiche meccaniche, ma si è costretti a scendere un po’ più in profondità, e a riflettere sull’origine del pane.

In un altro dei nostri articoli abbiamo parlato della storia della macinazione partendo da molto lontano, affermando che già in epoche remote l’uomo iniziò, servendosi di mortai, a rompere i cereali, così da rende più fruibili e digeribili questi preziosi frutti della terra. A questi rudimentali tentativi di macinazione seguirono, in epoca egizia, le prime prove di vagliatura manuale, o mediante setacci, dei prodotti della macinazione. Grazie a questa evoluzione, già attorno al terzo millennio avanti Cristo si può ipotizzare la comparsa del pane bianco lievitato, di cui sono addirittura stati ritrovati resti archeologici. Quindi, senza dubbio, possiamo far risalire a questa epoca remota la nascita delle farine come pure l’inizio della storia del plansichter e, perché no, l’inizio dell’evoluzione delle nostre abitudini alimentari.

La lenta evoluzione di quello che diventerà il plansichter continua in epoca romana, quando si iniziarono ad utilizzare buratti esagonali rotanti e leggermente inclinati.

Nel Medio Evo si passò poi a buratti centrifughi, costituiti da un tamburo esterno rotante, guarnito con una rete metallica, e da un aspo interno contro-rotante, avente la funzione di spingere lo sfarinato conto il cilindro esterno grazie alla forza centrifuga, in modo da consentire la vagliatura.

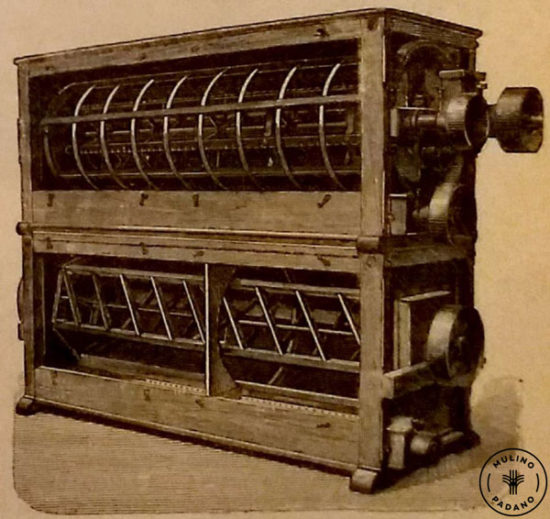

Fig. 1 Un esempio di buratto centrifugo (cilindrico, superiore) e di buratto semplice (esagonale, inferiore).

Queste due tipologie di buratto, nelle loro successive e lievi evoluzioni, sono state utilizzate per la classificazione degli sfarinati sino agli anni ‘80 del XIX secolo quando, nel 1887, l’ungherese Karl Haggen Mhohen ideò il buratto piano.

Qualche anno più tardi, nel 1905, il buratto piano viene dotato di un sistema che ne consente l’oscillazione libera. La nuova macchina così concepita, viene brevettata, e chiamata “Plansichter”, nome che la accompagnerà fino ai giorni nostri.

Fig. 2 Buratto piano ad oscillazione libera, ossia il primo plansichter.

Da questo punto inizia l’evoluzione di quella che forse è stata la principale innovazione della storia della macinazione del grano, cha ha consentito di realizzare diagrammi di macinazione accurati e flessibili, fondamentali per ottenere farine dalla qualità alta e costante. Il plansichter, infatti, in base al diagramma di macinazione, riceve i prodotti macinati dai laminatoi e si occupa di selezionare la varie frazioni di questi sfarinati in base ad una logica che possiamo sintetizzare così:

- le frazioni più grossolane vengono inviate ai successivi passaggi di macinazione nei laminatoi;

- la semole ed i semolini, di granulometria intermedia, vengono inviati alle semolatrici;

- le frazioni corticali, corrispondenti agli strati più esterni del chicco, vengono inviate per successive lavorazioni alle spazzole da crusca;

- le farine vengono inviate direttamente al silos di stoccaggio.

Le principali caratteristiche meccaniche del plansichter

Il plansicher di ieri, così come quello di oggi, ha le seguenti caratteristiche fondamentali:

- È sormontato da manichelle flessibili che consentono il carico degli sfarinati da vagliare;

- È costituito da una cassa che contiene pile di stacci;

- La cassa è sospesa mediante un sistema elastico;

- Un movimento meccanico eccentrico consente il movimento rotatorio sul piano orizzontale;

- Gli scarichi degli stacci vengono inviati alle lavorazioni successive grazie a manichelle flessibili collocate nella parte sottostante della macchina.

Vediamo ora nel dettaglio, e con l’aiuto di un’immagine, le componenti principali di un moderno plansichter:

- Manichelle in tessuto flessibile per il carico dei “canali” (1);

- Cassa in acciaio (2) che contiene i canali (3), al cui interno vengono alloggiate le pile di stacci (4). In plansichter come quelli raffigurati nella foto sottostante possono trovare posto 2, 4, 6, 8 oppure 10 canali;

- Canali (3) contenenti “pacchi” di stacci costituiti dalla sovrapposizione di stacci (5) e telai (6), aventi questi ultimi la funzione di distanziare gli stacci e raccogliere il prodotto che li ha attraversati;

- Porte dei canali (7): sono coibentate, per prevenire fenomeni di condensa e limitare la rumorosità della macchina;

- Canne di sospensione (8): un tempo realizzate in canna d’india, oggi sono realizzate in fibra di vetro, sono collegate alla cassa da un lato, ed al soffitto dall’altro. Per ragioni di sicurezza sono affiancate da robusti cavi metallici che hanno la funzione di trattenere la cassa in caso di rotture accidentali delle canne;

- Manichelle di scarico in tessuto flessibile (9): raccolgono i prodotti selezionati dai vari pacchi di stacci e consentono il collegamento alla tubazione di caduta, che invia le singole frazioni selezionate dal canale alle successive fasi di lavorazione o al silos farina.

Fig. 3 Le componenti di un moderno plansichter.

L’evoluzione tecnologica e dei materiali ha consentito nel corso degli anni di ottenere plansichter sempre più precisi nel classificare le farine, oltre che efficienti e affidabili. Si è infatti passati da macchine realizzate in legno, a macchine in acciaio inossidabile, completamente sigillate, con telai e componentistica in materiale plastico idoneo all’uso alimentare. Le macchine odierne hanno inoltre una grande facilità di pulizia. Tutte queste caratteristiche consentono di raggiungere standard di sicurezza alimentare un tempo inimmaginabili.

Il cuore del plansichter: come nascono le farine

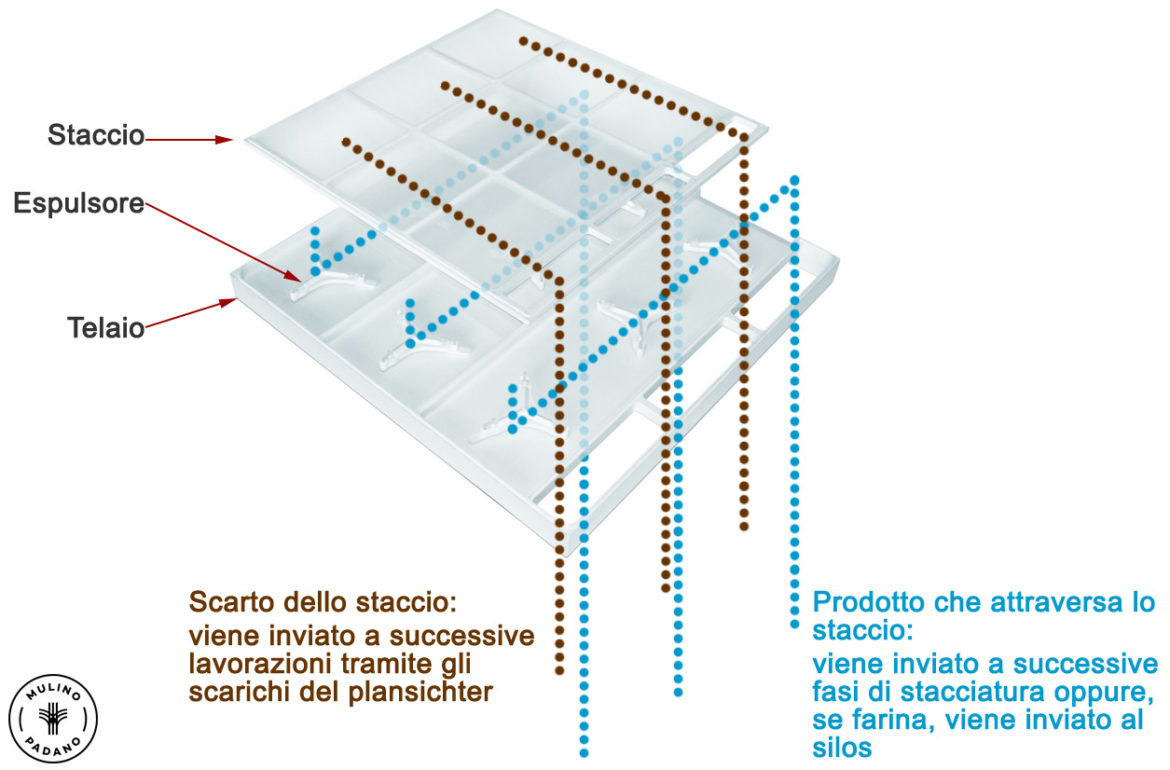

Descriviamo ora cosa avviene all’interno dei canali del plansichter, parlando in primo luogo delle componenti fondamentali: telai, stacci, velature ed espulsori. Sono questi elementi che, installati uno sopra l’altro per costituire una pila, garantiscono la selezione accurata degli sfarinati in base alla loro granulometria ed al loro peso.

Telai, stacci, velature ed espulsori

Come vedremo meglio nel seguito, la selezione degli sfarinati si attua grazie a stacci guarniti con velature aventi luci differenziate. Ciascuno staccio è montato su un telaio in materiale plastico e può essenzialmente svolgere due operazioni molto intuitive:

- Scarta tutte le frazioni di sfarinato che hanno granulometria superiore alle luci della velatura;

- Lascia passare tutte le frazioni di sfarinato che hanno granulometria inferiore alle luci della velatura.

Per poter svolgere questi compiti, lo staccio è montato su un telaio che ha la duplice funzione di separare i due stacci adiacenti e raccogliere il prodotto passato attraverso lo staccio superiore. Questa frazione viene scaricata ed inviata alle successive lavorazioni grazie agli espulsori che, sfruttando il movimento rotatorio della macchina, spingono gli sfarinati verso gli scarichi del telaio. Il movimento degli espulsori, e la loro particolare forma, dotata di spazzole o piccoli pioli, consente allo stesso tempo di mantenere pulite le velature, che altrimenti perderebbero di efficacia rimanendo intasate.

Il canale di un plansichter

Nel paragrafo precedente abbiamo descritto brevemente gli elementi fondamentali del plansichter, vediamo ora come questi vengono assemblati all’interno dei singoli canali dei plansichter.

La figura 5 mostra il funzionamento di stacci, telai ed espulsori. Questo insieme di base viene replicato fino a 32 volte all’interno di un singolo canale di plansichter. Gli stacci sono solitamente suddivisi in “pacchi” all’interno dei quali le velature presentano la stessa luce di maglia, e quindi svolgono lo stesso lavoro di selezione sugli sfarinati. Semplificando, all’interno del singolo canale, partendo dall’alto, troveremo i pacchi di stacci con velature a luce maggiore (pari a circa 2 mm) e, via via scendendo, troveremo i pacchi di stacci con velature a luce inferiore (le velature più fini hanno luci inferiori a 120 micron).

Fig. 4 Tre esempi di velature con luci differenti, crescenti andando da sinistra verso destra.

In questo modo, il materiale a granulometria più grossa viene “rifiutato” dal primo pacco di stacci, scaricato dal plansichter, ed inviato alle successive lavorazioni previste dal diagramma di macinazione, mentre il materiale a granulometria più fine attraversa il primo pacco e, grazie al movimento degli espulsori, va a caricare il secondo pacco di stacci, costituito da stacci avente luce inferiore rispetto a quelli del primo pacco. In questo modo, da ciascun canale di plansichter vengono estratte varie frazioni di prodotto, caratterizzate da diverse granulometrie.

Tra queste frazioni, quella a granulometria inferiore è classificata come farina, che viene raccolta in appositi trasportatori meccanici e subito inviata al silos di stoccaggio. Le altre frazioni intermedie sono destinate a successivi passaggi di macinazione nei laminatoi alla trasformazione in crusche, ad ulteriori lavorazioni nelle semolatrici, come già precisato nel corso di questo articolo.

Fig. 5 Il funzionamento di stacci, telai ed espulsori.

Leggendo questa descrizione appare chiaro che le farine non sono frutto di artificiali processi di raffinazione, ma vengono ottenute semplicemente setacciando i prodotti della macinazione dei laminatoi. Non sono inoltre sottoposte ad ulteriori lavorazioni, fatta eccezione per le eventuali operazioni di miscela tra differenti tipologie di farine, finalizzate a rendere i valori reologici conformi a quelli dichiarati in scheda tecnica.

Ricapitolando: storia, caratteristiche e punti di forza del plansichter

In conclusione, sintetizzando le informazioni che vi abbiamo dato in questo articolo, possiamo dire che:

- Il plansichter è un’invenzione relativamente recente, ma rispecchia l’esigenza di setacciare le farine che si manifestò sin dall’antichità.

- I plansichter di oggi sono macchine che garantiscono alti standard di sicurezza alimentare e consentono una precisa selezione degli sfarinati.

- I moderni plansichter al loro interno hanno componentistica in materiale plastico idoneo all’impiego alimentare, e stacci e telai vengono impilati in base allo schema richiesto dal diagramma di macinazione.

- L’insieme di telai e stacci costituisce un canale, che classifica gli sfarinati in base alla granulometria: semplificando, i prodotti che riescono a passare attraverso tutti gli stacci del canale sono le farine.

- Le farine, quindi, nascono dai plansicher, che si occupano di setacciare i prodotti precedentemente macinati dai laminatoi. Questo metodo di lavorazione, totalmente naturale e ormai consolidato da secoli, rende impropria la definizione di farine “raffinate”.